技術(shù)介紹:

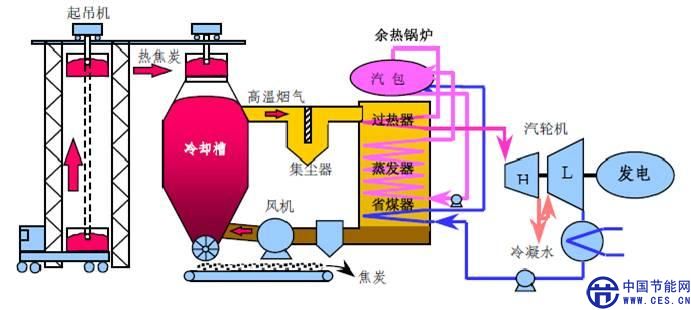

在干熄焦過程中,1000℃的紅焦從干熄爐頂部裝入,130℃的低溫惰性循環(huán)氣體由循環(huán)風(fēng)機鼓入干熄爐冷卻段紅焦層內(nèi),吸收紅焦顯熱,冷卻后的焦炭(低于200℃ )從干熄爐底部排出,從干熄爐環(huán)形煙道出來的高溫惰性氣體流經(jīng)干熄焦鍋爐進行熱交換,鍋爐產(chǎn)生蒸汽,冷卻后的惰性氣體由循環(huán)風(fēng)機重新鼓入干熄爐,惰性氣體在封閉的系統(tǒng)內(nèi)循環(huán)使用。

技術(shù)優(yōu)勢:

1 吸收紅焦的熱量,節(jié)約能源

傳統(tǒng)的熄焦方法采用噴水降溫,紅焦顯熱浪費很大。干熄則吸收紅焦的80%左右的熱量使之產(chǎn)生蒸汽。

2 改善焦炭的質(zhì)量

焦炭在干熄爐的預(yù)存室里有一個再煉焦的過程,再加上它隨著排焦均勻的下降和緩慢的冷卻,因此焦炭裂紋較少,強度較好。再則干熄焦炭與焦粉容易分離也減輕篩分的困難,焦粉又可作為燒結(jié)的重要原料。

3 改善環(huán)境,減少污染

節(jié)能效益:

采用干法熄焦,每處理1t焦炭,可以回收約為1.35GJ的熱量。

干熄焦技術(shù)對煉焦工序可實現(xiàn)噸焦節(jié)能40 kg 標煤, 按目前我國重點大中型企業(yè)高爐入爐焦比噸鐵平均390 kg 計算, 可使噸鋼能耗降低15 kg 標煤。

對于一個規(guī)模為100 萬t/a 焦化廠而言,每年可以減少8 萬~10 萬t 動力煤燃燒對大氣的污染,相當于減排煙塵140~180 t/a、SO2 1 280~1 600t/a、CO2 10 萬~17.5 萬t/a,可降低煉焦能耗45~55kgce/t。