隨著我國(guó)經(jīng)濟(jì)的高速發(fā)展,制造業(yè)在產(chǎn)品類別、質(zhì)量和效率上快速追趕著世界先進(jìn)技術(shù)的步伐,制造水平得到長(zhǎng)足進(jìn)步。鋼鐵工業(yè)在為制造業(yè)提供著優(yōu)質(zhì)廉價(jià)鋼鐵材料的同時(shí),也不斷地完善和發(fā)展。在鋼鐵生產(chǎn)過(guò)程中,鋼渣產(chǎn)量巨大。2016 年我國(guó)粗鋼產(chǎn)量約為8.08 億t, 其中鋼渣產(chǎn)量約為0.82~1.20 億t,僅次于礦渣。近些年來(lái),鋼渣處理技術(shù)不斷發(fā)展,一批規(guī)模化的鋼渣深加工生產(chǎn)線建成并運(yùn)行。但總的來(lái)說(shuō),鋼渣處理技術(shù)并未取得實(shí)質(zhì)性進(jìn)展。大多數(shù)鋼企對(duì)鋼渣進(jìn)行磁選,分選之后將渣鋼和磁選粉再進(jìn)行銷售。剩余的尾渣除了少部分賣給水泥廠以外,大部分被堆棄,造成環(huán)境污染、土地占用和資源浪費(fèi)[1]。作為一種載能資源,鋼渣的再利用可以有效解決土地占用過(guò)多、原生資源消耗以及碳排放等問(wèn)題, 符合新興產(chǎn)業(yè)節(jié)能環(huán)保戰(zhàn)略的要求,是國(guó)家政策重點(diǎn)支持的行業(yè)。因此,為了發(fā)展鋼企的循環(huán)經(jīng)濟(jì),開(kāi)發(fā)應(yīng)用更先進(jìn)的鋼渣處理工藝、提高利用率是實(shí)現(xiàn)可持續(xù)發(fā)展的重要課題之一。

1 鋼渣的主要成分

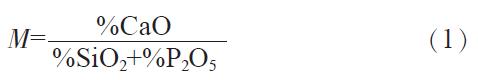

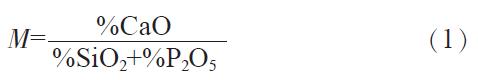

鋼渣作為煉鋼過(guò)程中的副產(chǎn)品, 它是由金屬原料中的雜質(zhì)與助熔劑、爐襯形成的一種工業(yè)廢棄物。鋼渣的化學(xué)成分尤其是堿度決定了其礦物組成。一般的礦物相為硅酸三鈣、硅酸二鈣、鈣鎂橄欖石、鈣鎂薔薇輝石、鐵鋁酸鈣以及硅、鎂、鐵、錳、磷的氧化物形成的固熔體, 還含有少量游離氧化鈣以及金屬鐵、氟磷灰石等[2]。由于煉鋼爐型、鋼種以及每爐鋼冶煉階段的不同使得鋼中各種成分的含量也有著較大的差異。鋼渣通常從冶煉方法、堿度和形態(tài)這三個(gè)方面進(jìn)行分類。按煉鋼所用爐型可將鋼渣分為平爐鋼渣、轉(zhuǎn)爐鋼渣和電爐鋼渣。按鋼渣的形態(tài)可分為水淬粒狀鋼渣、塊狀鋼渣和粉狀鋼渣。由于化學(xué)成分及冷卻條件不同造成鋼渣外觀形態(tài)、顏色差異很大。鋼渣的堿度可由下式表示:

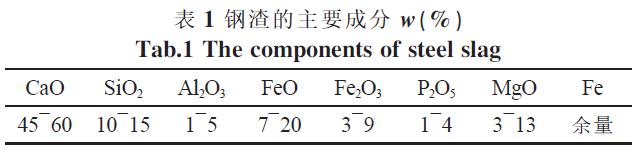

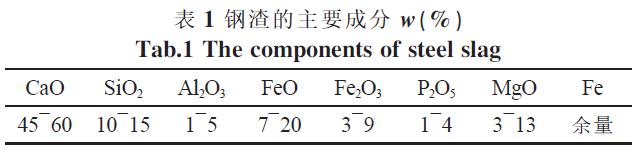

式中,M 表示堿度,%CaO 表示鋼渣主要成分中堿性氧化物的含量比,%SiO2+%P2O5 表示鋼渣主要成分中酸性氧化物的含量比。按照堿度可將鋼渣分為低、中、高堿度鋼渣。M<1.8 稱為低堿度鋼渣,M=1.8~2.5 稱為中堿度鋼渣,M>2.5 稱為高堿度。一般鋼渣的化學(xué)成分主要受鋼鐵的生產(chǎn)工藝及原料的影響。盡管具體成分有波動(dòng),但鋼渣主要成分大體相同,見(jiàn)表1[3-5]。

目前國(guó)內(nèi)外鋼渣的一次處理工藝主要有熱潑法、盤潑法、熱悶法、水淬法、滾筒法和風(fēng)淬法等,其中常用的主要有熱潑法和熱悶法[6]。當(dāng)前國(guó)內(nèi)外由于煉鋼設(shè)備、工藝、鋼渣物化性能不同以及后期鋼渣利用方式不同,鋼渣的處理工藝在各大鋼廠的應(yīng)用情況也呈現(xiàn)多樣化[7],這些工藝都有著各自的優(yōu)缺點(diǎn)。

2.1 熱悶法

熱悶法是中冶建研總院于20 世紀(jì)90 年代研制成功的一種鋼渣處理技術(shù), 現(xiàn)已在首鋼京唐、寶鋼、鞍鋼、重慶鋼廠等多家鋼鐵企業(yè)推廣應(yīng)用,效果良好[8]。其處理工藝過(guò)程是:將密封在熱悶罐中的液態(tài)鋼渣進(jìn)行間歇式的灑水,急冷產(chǎn)生的物理力學(xué)作用和蒸汽對(duì)渣中游離氧化鈣的水化作用使其破碎。其主要優(yōu)點(diǎn)在于工藝比較簡(jiǎn)單,對(duì)高堿度鋼渣有更好的處理效果,處理后的鋼渣活性較高、穩(wěn)定性較好;缺點(diǎn)是處理后鋼渣粒度均勻性差、破碎加工量大、較長(zhǎng)處理周期。

2.2 熱潑法

熱潑法是現(xiàn)在國(guó)內(nèi)鋼廠運(yùn)用較多的一種鋼渣處理技術(shù)。唐鋼、武鋼二煉鋼等國(guó)內(nèi)鋼廠都已在廣泛運(yùn)用。其工藝流程是:在爐渣溫度高于可淬溫度時(shí),向爐渣噴灑一定量的水,從而使渣形成應(yīng)力產(chǎn)生碎裂,同時(shí)游離CaO 的水化作用使渣進(jìn)一步裂解[6]。熱潑法冷卻時(shí)間短,處理量大,便于機(jī)械化生產(chǎn);但是反應(yīng)不封閉,粉塵大污染嚴(yán)重,而且鋼渣穩(wěn)定性差。

2.3 水淬法

水淬法是上世紀(jì)70 年代日本新日鐵公司開(kāi)始采用的一種鋼渣處理方法。其處理方法是液態(tài)渣在流動(dòng)下降過(guò)程中被壓力水切割破碎, 高溫熔渣遇水急冷收縮產(chǎn)生應(yīng)力集中而破裂,并在水幕中粒化[9]。這種方法現(xiàn)在濟(jì)鋼、齊齊哈爾車輛廠、美國(guó)伯利恒鋼鐵公司等鋼鐵企業(yè)推廣使用。水淬法能更好的節(jié)省處理場(chǎng)地,設(shè)備投資小,對(duì)環(huán)境的污染程度較輕。不過(guò)這種方法易發(fā)生爆炸,鋼渣粒度無(wú)法保證均勻性,只適合液態(tài)渣的處理。

2.4 盤潑法

盤潑法是上世紀(jì)七十年代后期國(guó)外研究成功的一種鋼渣處理方法,它有著熱潑法和水淬法的優(yōu)點(diǎn),現(xiàn)已在新日鐵和寶鋼得到推廣應(yīng)用。盤潑法的原理是將高溫的鋼渣傾倒在渣盤上進(jìn)行水淬, 使得鋼渣冷凝過(guò)程中產(chǎn)生龜裂進(jìn)而破碎。盤潑法優(yōu)點(diǎn)在于可同時(shí)處理大量鋼渣并快速冷卻、作業(yè)產(chǎn)生粉塵少、產(chǎn)生的鋼渣活性較高;不足之處是渣盤易發(fā)生變形、運(yùn)行和投資費(fèi)用大,工藝流程較復(fù)雜。

2.5 滾筒法

國(guó)內(nèi)外有多家鋼廠采用了滾筒法爐渣處理技術(shù)。滾筒法技術(shù)的工藝過(guò)程是在高溫液態(tài)鋼渣從溜槽流淌下降時(shí)被高壓空氣擊碎, 噴至周圍的鋼擋板后落入下面的水池中。滾筒法的工藝優(yōu)點(diǎn)在于其處理流程短, 渣鐵分離好, 便于尾渣在建材行業(yè)的應(yīng)用;缺點(diǎn)是鋼渣粒度大,渣處理效率低,對(duì)渣的流動(dòng)性要求較高(必須是液態(tài)稀渣)。

2.6 風(fēng)淬法

作為一種較為成熟的工藝技術(shù), 風(fēng)淬法在日本鋼管公司福山廠、臺(tái)灣中鋼集團(tuán)、重鋼等鋼廠得到廣泛應(yīng)用。風(fēng)淬法是用高速氣流對(duì)熔融和半熔融渣粒沖擊、分割、?;?,并隨高速氣流飛行落入水中迅速冷卻為固態(tài)渣粒[10]。在這個(gè)過(guò)程中,壓縮空氣對(duì)高溫液態(tài)鋼渣產(chǎn)生較強(qiáng)的氧化作用,鋼渣中的FeO 相因氧化作用消失,使得含F(xiàn)eO 的石灰不穩(wěn)定相明顯減少,而C2F 穩(wěn)定相增加,這也是這種處理方式的獨(dú)特之處。其優(yōu)點(diǎn)在于安全高效,工藝簡(jiǎn)單投資少,鋼渣粒度小且均勻,有利于渣鋼分離;缺點(diǎn)是只能對(duì)液態(tài)渣進(jìn)行處理。

綜合來(lái)說(shuō), 國(guó)內(nèi)外的鋼渣處理方法主要集中在不受鋼渣流動(dòng)限制的熱悶工藝和工藝簡(jiǎn)單易于實(shí)驗(yàn)的熱潑法。鋼渣的預(yù)處理工藝對(duì)鋼渣的深度利用有著最直接的影響。只有對(duì)鋼渣處理工藝不斷進(jìn)行完善和改進(jìn)才能更好地做到節(jié)能減排和資源再利用[11]。現(xiàn)有的鋼渣處理方法均有各自的局限性。為了更好地使我國(guó)的鋼渣處理回收利用水平達(dá)到規(guī)?;I(yè)化,有必要開(kāi)發(fā)推廣新型鋼渣處理技術(shù)。

3 國(guó)內(nèi)鋼渣的綜合利用

鋼渣的用途因成分而異,鋼渣的合理利用和有效回收是現(xiàn)代鋼鐵工業(yè)技術(shù)進(jìn)步的重要標(biāo)志之一[12]?,F(xiàn)在的鋼渣綜合利用途徑主要包括鋼廠內(nèi)循環(huán)和外循環(huán)。據(jù)相關(guān)資料介紹[13-15],美國(guó)、德國(guó)、日本等國(guó)家的鋼渣利用率都在95%以上,其中廠內(nèi)循環(huán)在20%以上。我國(guó)鋼渣綜合利用率僅為10%左右,與發(fā)達(dá)國(guó)家有著明顯差距。

3.1 鋼廠內(nèi)循環(huán)利用

(1)鋼渣中回收分選廢鋼鐵鋼渣中的廢鋼和渣鐵一般經(jīng)過(guò)破碎、磁選、篩分等分選技術(shù)可回收其中90%以上的廢鋼及部分磁極氧化物[12]。因此這種方法也成為鋼鐵企業(yè)最基本的利用措施。對(duì)鋼渣采用磁選工藝進(jìn)行充分利用,一方面可以減小對(duì)環(huán)境的污染,另一方面可以更加充分的對(duì)資源進(jìn)行有效利用。

(2)鋼渣用作冶煉熔劑作為冶煉熔劑,鋼渣可用作燒結(jié)礦熔劑和煉鐵熔劑等。鋼渣中的氧化鈣含量較高,因此一般可用作燒結(jié)的輔助配料,從而降低石灰石、螢石等熔劑的消耗,節(jié)約生產(chǎn)成本。與此同時(shí),還回收了鋼渣中的Fe、Ca、Mg、Mn 等金屬。美國(guó)、德國(guó)、日本把鋼渣配入燒結(jié)和高爐再利用,利用率分別為56%、24%和19%[16,17]。

3.2 鋼廠外循環(huán)利用

(1)鋼渣在農(nóng)業(yè)上的應(yīng)用經(jīng)高溫煅燒后的鋼渣溶解度有著很大的改變,使得鋼渣中含有的P、Ca、Si 等成分容易被植物吸收利用, 因此可作為肥料[18]。一般情況下鋼渣均呈堿性,正是利用這一點(diǎn)鋼渣常被用來(lái)改良酸性土壤。隨著時(shí)間的推移,渣中的CaO 可慢慢改良土壤的土質(zhì),進(jìn)而改善農(nóng)作物的生長(zhǎng)環(huán)境。國(guó)外較早的將此方法應(yīng)用于農(nóng)業(yè)生產(chǎn),歐美等發(fā)達(dá)國(guó)家的應(yīng)用范圍較廣, 如德國(guó)已達(dá)18%。經(jīng)過(guò)處理后的鋼渣也不會(huì)引起土壤中重金屬離子的增加[19]。

(2)鋼渣在建筑領(lǐng)域的應(yīng)用鋼渣可以用于生產(chǎn)鋼渣水泥。鋼渣中含有50%以上的C2S 和C3S,具有一定的反應(yīng)活性,它是生產(chǎn)水泥的良好原料。鋼渣水泥有著更好的耐磨性、耐腐蝕和抗凍等特點(diǎn)。

鋼渣可用于鋪筑道路和回填。一定粒度經(jīng)過(guò)分選后的尾料,可用作公路、鐵路路基的修筑。鋼渣和瀝青之間較好的親和性可使鋼渣用于高質(zhì)量柔性道路的修筑。因鋼渣具有優(yōu)良的抗凍解凍性,使得其更適合寒冷地區(qū)開(kāi)放道路的使用。

鋼渣可用于生產(chǎn)鋼渣磚和砌塊。鋼渣中的水硬性礦物在激發(fā)劑和水化介質(zhì)的作用下進(jìn)行反應(yīng),可生成系列氫氧化鈣、水化硅酸鈣、水化鋁酸鈣等新的硬化體[20]。武鋼利用水淬鋼渣研制的鋼渣磚所建的三層樓房已使用25 年之久, 證明鋼渣磚質(zhì)量可靠、性能穩(wěn)定、強(qiáng)度高[21]。

(3)鋼渣在環(huán)境工程方面的應(yīng)用鋼渣經(jīng)破碎后有著較大的表面積和較強(qiáng)的堿性性質(zhì)。近年來(lái),將鋼渣用在廢水處理方面,結(jié)果表明鋼渣有著很強(qiáng)的吸附作用和化學(xué)沉淀作用。鄭禮勝等人[22]在鋼渣處理含鉻廢水的研究中發(fā)現(xiàn), 鋼渣對(duì)廢水中的鉻去除率達(dá)99%。鋼渣對(duì)含P 廢水中P 的去除率達(dá)到90.6%[6]。鋼渣還可以用于去除含汞、砷及含其他貴金屬的廢水。張順雨等人[23]對(duì)鋼渣用于燒結(jié)煙氣脫硫方面進(jìn)行了動(dòng)力學(xué)研究與分析。

(4)鋼渣的其他用途鋼渣的特性決定其在其他領(lǐng)域也有著很大的利用價(jià)值。如利用鋼渣粉做流態(tài)砂硬化劑、生產(chǎn)鑄造砂、水泥膨脹劑以及微晶玻璃材料等[24-26]。

綜上所述, 目前國(guó)內(nèi)鋼渣主要用作鋼渣低附加值利用范疇。而在環(huán)境工程以及農(nóng)業(yè)等方面也都處在研發(fā)階段,未能大規(guī)模的應(yīng)用在生活生產(chǎn)當(dāng)中。

4 國(guó)外鋼渣的綜合利用

4.1 日本鋼渣綜合利用情況

日本鋼鐵工業(yè)對(duì)鋼渣的綜合利用主要集中在回收廢鋼和剩余尾渣用于水泥、道路、混凝土骨料以及土建材料等方面[27]。除此之外,日本還開(kāi)發(fā)了利用鋼渣修復(fù)海域環(huán)境等新工藝, 此法已在日本近海得到推廣。日本對(duì)鋼渣顯熱回收技術(shù)有著較早的研究,日本JFE 鋼鐵公司在制成鋼渣制品的過(guò)程中進(jìn)行回收鋼渣顯熱的技術(shù)開(kāi)發(fā)工作。

4.2 德國(guó)鋼渣綜合利用情況

德國(guó)鋼渣主要為轉(zhuǎn)爐鋼渣和電爐鋼渣, 利用率較高。主要是用作建筑材料,可替代部分礦質(zhì)材料,也用作農(nóng)肥等[28]。

4.3 美國(guó)鋼渣綜合利用情況

美國(guó)的鋼渣綜合利用率相對(duì)較高, 其中主要用作路基工程、回填工程以及瀝青混凝土集料三方面。同時(shí)也有少部分用作鋼廠內(nèi)部循環(huán)利用, 生產(chǎn)水泥和改善土壤的肥料。

4.4 其他國(guó)家利用情況

英國(guó)開(kāi)發(fā)了干式成粒法鋼渣處理工藝, 制成的干式顆粒常用作水泥補(bǔ)充劑或填料。加拿大鋼渣多用來(lái)進(jìn)行簡(jiǎn)單地堆積回填。南非地區(qū)由于其土壤呈酸性的特點(diǎn),使得部分鋼渣用作土壤改良劑,剩余的則進(jìn)行填埋堆存。

從以上國(guó)內(nèi)外鋼渣應(yīng)用情況可看出,各國(guó)鋼渣的資源利用主要集中在建筑方面,如水泥、混凝土和堆填等。發(fā)達(dá)國(guó)家在鋼渣利用方面起步較早,有著更多更深的研究,利用效果相對(duì)顯著。但在發(fā)展中國(guó)家大部分還是以堆存回填等為主,利用情況不容樂(lè)觀。

5 液態(tài)鋼渣的電磁分離技術(shù)介紹

目前國(guó)內(nèi)外對(duì)鋼渣的回收方法采用的主要是通過(guò)鋼渣處理,后續(xù)建設(shè)磁選生產(chǎn)線,進(jìn)行多級(jí)分離,提取鋼渣中的鋼、粒鐵、磁選粉,返回?zé)掍摴ば?。整個(gè)流程復(fù)雜、建設(shè)投資高,鋼渣熱資源全部浪費(fèi),分離回收效率有待提高。而針對(duì)這一問(wèn)題,鋼鐵研究總院先進(jìn)鋼鐵流程及材料國(guó)家重點(diǎn)實(shí)驗(yàn)室那賢昭教授提出了在高溫下對(duì)液體鋼渣進(jìn)行電磁分離的處理工藝,充分利用熔渣、金屬的物性參數(shù)差異,將兩相體系置于自行開(kāi)發(fā)的模式螺旋磁場(chǎng)當(dāng)中;通過(guò)合理控制技術(shù)參數(shù),達(dá)到渣、鋼分離的目的;充分利用出鋼時(shí)熔渣及金屬的溫度,合理利用資源。目前電磁場(chǎng)用在液態(tài)鋼渣中的金屬分離在國(guó)內(nèi)外未見(jiàn)報(bào)道。

6 鋼渣處理技術(shù)現(xiàn)存的問(wèn)題及展望

6.1 現(xiàn)存問(wèn)題

鋼渣處理技術(shù)的不斷開(kāi)發(fā)使得鋼渣得到廣泛應(yīng)用。相對(duì)而言,我國(guó)鋼渣的利用率不高,現(xiàn)有鋼渣加工處理技術(shù)存在著下列問(wèn)題:

(1)渣中金屬的回收利用率有待提高。

(2)鋼渣加工工藝流程復(fù)雜、設(shè)備投資大。

(3)悶渣法投資成本高、易爆炸。

現(xiàn)有的鋼渣回收利用技術(shù)的研發(fā)也有著一定的局限性:

(1)鋼渣資源化綜合利用主要集中于鋼渣水泥和鋼渣微粉制備等新技術(shù)的研發(fā)[30]。

(2)鋼渣顯熱回收技術(shù)尚處于起步階段,如何在顯熱階段對(duì)鋼渣中的渣鐵進(jìn)行最大化回收等技術(shù)還未得到突破。

(3)利用鋼渣固化CO2 從而實(shí)現(xiàn)工業(yè)化還有著大量工作要做。

6.2 展望

隨著技術(shù)的不斷發(fā)展和進(jìn)步,鋼渣處理工藝會(huì)有著更快的發(fā)展, 鋼渣也將有著更廣闊的應(yīng)用前景。而鋼渣的顯熱回收以及鋼渣固化CO2 將是未來(lái)鋼渣綜合利用的發(fā)展趨勢(shì)。針對(duì)鋼渣中渣鐵和廢鋼的回收率低的問(wèn)題,有必要研究新的分離方法,克服現(xiàn)有分選流程工序復(fù)雜、環(huán)境污染、分選效率低的問(wèn)題,改變現(xiàn)有提取金屬的方法,提出和采用綠色環(huán)保低成本的渣鋼分離技術(shù)。